新聞報(bào)道

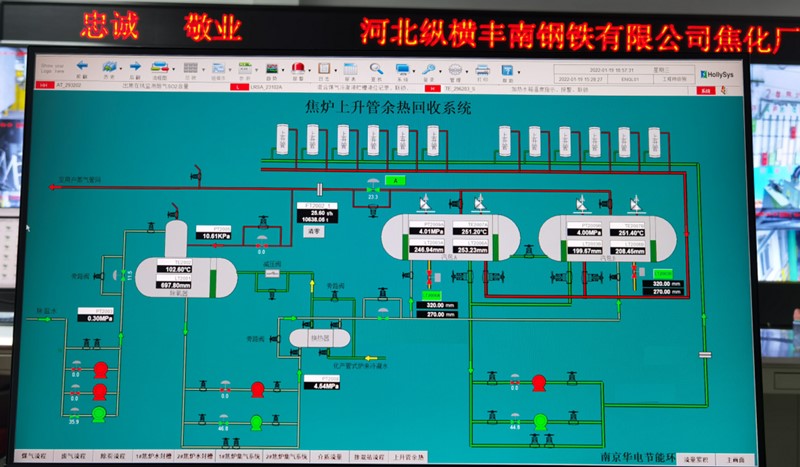

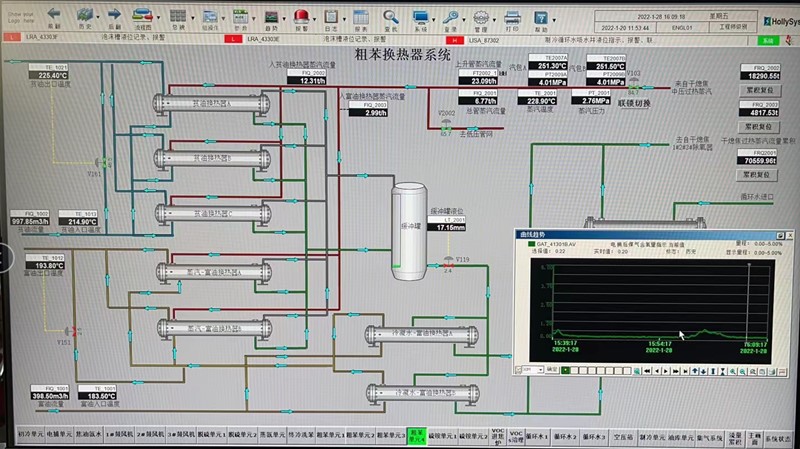

近期��,由我公司承擔(dān)的河北縱橫集團(tuán)豐南鋼鐵有限公司年產(chǎn)210萬噸焦炭的2×70孔7.65米頂裝焦?fàn)t上升管余熱利用替代粗苯管式爐工程項(xiàng)目���,系統(tǒng)調(diào)試已圓滿完成�����。年產(chǎn)210萬噸焦炭的7.65米復(fù)熱式頂裝焦?fàn)t是我國國內(nèi)目前最大型的焦?fàn)t之一,其配套的化產(chǎn)工藝中對(duì)荒煤氣的脫苯采用了負(fù)壓脫苯工藝�����。本項(xiàng)目余熱回收利用工藝,回收焦?fàn)t上升管荒煤氣的熱量����,產(chǎn)生4.0MPa飽和蒸汽,分別將貧油加熱至~225℃���、富油加熱至~195℃����,替代原加熱貧��、富油的脫苯管式加熱爐��。上升管荒煤氣余熱回收系統(tǒng)在焦?fàn)t產(chǎn)能負(fù)荷80%的運(yùn)行條件下�,汽包產(chǎn)汽量達(dá)到了25t/h以上,達(dá)到了完全依靠回收荒煤氣熱量替代原運(yùn)行效率僅為~80%�����、燃用焦?fàn)t煤氣的管式爐的目的�����。

本項(xiàng)目的成功實(shí)施,不僅實(shí)現(xiàn)了豐南鋼鐵公司焦?fàn)t和化產(chǎn)的節(jié)能的目的���,而且減少了化產(chǎn)的一個(gè)管式爐廢氣排放點(diǎn)�����,實(shí)現(xiàn)了化產(chǎn)減排的目的�����,使得焦化生產(chǎn)具有重大的經(jīng)濟(jì)效益����、環(huán)保效益雙提高的雙重意義�,為焦化的綠色生產(chǎn)、可持續(xù)發(fā)展提供了強(qiáng)有力的技術(shù)支撐��。

本項(xiàng)目的成功實(shí)施�,標(biāo)志著我公司在上升管荒煤氣余熱回收技術(shù)的中壓產(chǎn)汽、水汽循環(huán)���、系統(tǒng)調(diào)試、能量合理分配等方面取得了成功�����,也標(biāo)志著我公司的焦?fàn)t上升管荒煤氣余熱回收技術(shù)與化產(chǎn)工藝的結(jié)合由常壓蒸汽脫苯工藝向負(fù)壓脫苯工藝的進(jìn)一步發(fā)展,是我公司上升管技術(shù)在焦化應(yīng)用領(lǐng)域的重大突破�。

焦?fàn)t上升管荒煤氣余熱回收系統(tǒng)運(yùn)行畫面

化產(chǎn)貧富油加熱器運(yùn)行畫面